Los elementos Constructivos fabricados a partir de componentes: cemento más agregados pétreos más aditivos (estos últimos para mejorar la calidad y trabajabilidad) son concretos o morteros que principalmente ayudan a soportar los esfuerzos debidos a la compresión [1] por este motivo cuando son sometidos a esfuerzos tensionales de bajo valor: ceden, provocándose ruptura en la estructura del mortero o concreto.

Los esfuerzos de tensión que dañan las mezclas de morteros se producen por:

- asentamientos diferenciales

- cargas gravitacionales, sísmicas ó eólicas

- movimientos cíclicos como por ejemplo de maquinaría

- variaciones notables de humedad relativa

- gradientes amplios de variación de temperatura

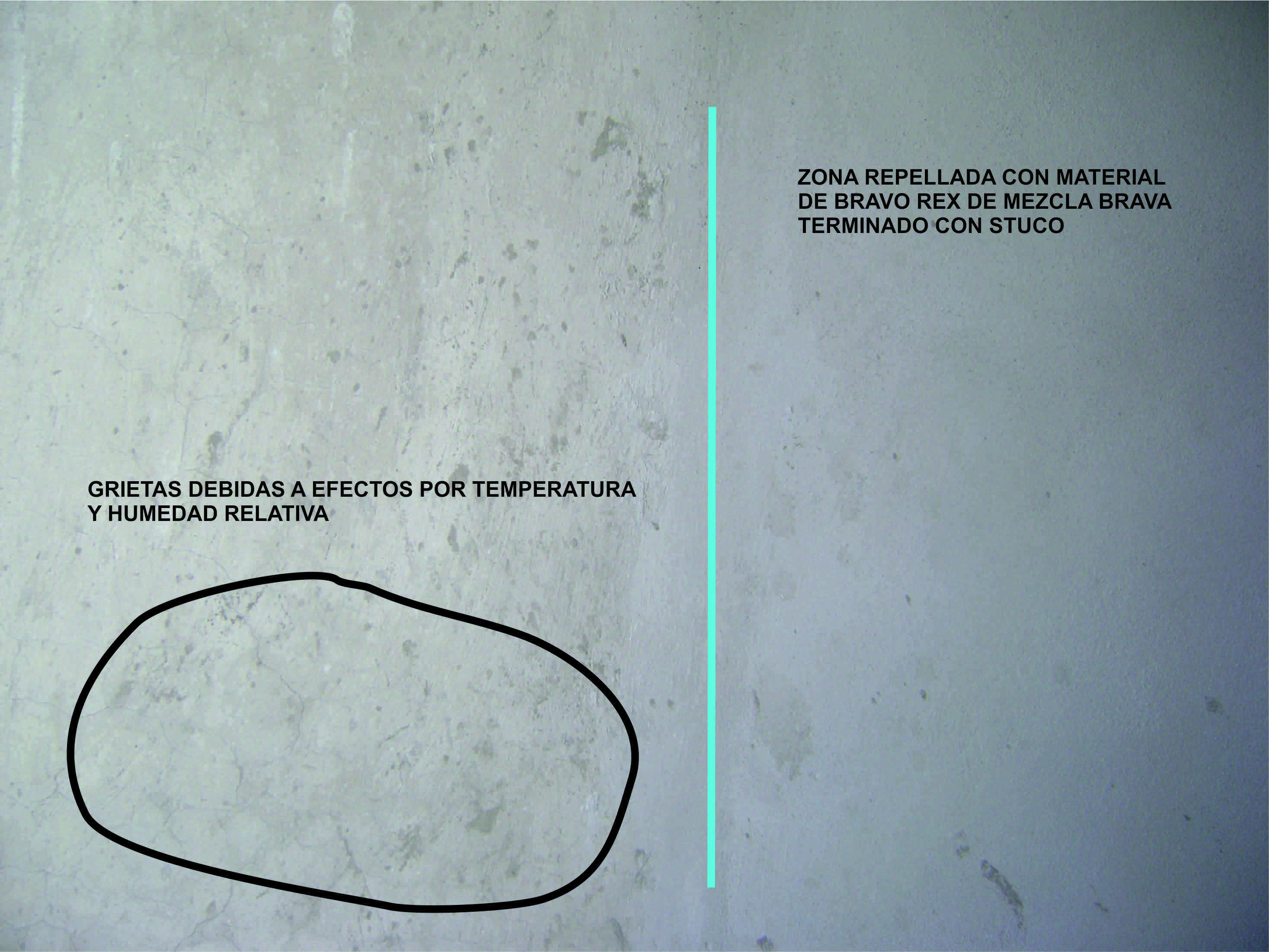

Del tema que nos ocupa: del agrietamiento presentado post aplicación meses después de la resistencia final de mezcla industrializada de Marca MezclaBrava™ del Grupo Cal Hidra de repello fabricado con cemento portland gris más arenas controladas en su granulometría y aditivos fue aplicado a inicio de año en temporada invernal. En ese periodo el ambiente húmedo es bajo comparado con la temporada de verano actual que se presenta la mayor cantidad de lluvias.

Este escenario cuando los diferenciales de humedad relativa son notables esta estudiado en el capítulo II del Libro “FISURAS Y GRIETAS EN MORTEROS Y HORMIGONES”

En este estudio analiza que debido a la presencia de humedad relativa alta y agua se presentan variaciones volumétricas que son básicamente aumentos y disminuciones microscópicas de volumen que finalmente producen tensiones y de las tensiones de un volumen menor a mayor no son soportadas cuando sobrepasan el límite (que es muy bajo) de su resistencia a la tensión de los morteros sea cual sea su origen de fabricación, produciéndose fisuras de microscópicas a visualmente notables.

En el mismo compendio de apoyo otro factor que es estudiado y que produce agrietamiento son las variaciones de temperatura, de menor a mayor temperatura y viceversa se produce cambios volumétricos en los morteros post instalados, ante este escenario nuevamente los morteros no resisten esfuerzos tensionales.

Los estudios demuestran que es una particularidad de la composición del cemento en su estado fraguado sea cual sea su uso y aplicación: concreto; morteros; solo cemento.

En este último uso, los productos fabricados desde hace décadas resolvieron la cualidad de dilatación-contracción del cemento por los escenarios de temperatura-humedad ya sea combinada o independientes al utilizar fibras: ejemplos de ello: Tinacos y láminas de Cemento: de marcas ancestrales. A finales del siglo XIX el austríaco Ludwig Hatschek incluyó fibras de asbesto a mezcla de cemento en proporción de 10% Fibra, 90% cemento,

El comportamiento de variación volumétrica fue controlado por esta inclusión de fibra, sin embargo los estudios posteriores arrojaron que el asbesto es nocivo para la salud y es propiciante de cáncer, al estar expuesto en contacto con el ser humano por mucho tiempo ya sea laboral u ocasionalmente.

Razón por la cual fué proscrito el uso de la fibra de asbesto, y sustituido por fibra de celulosa en la década de los 80’s. En estos momentos solo se fabrican láminas de Fibro-cemento de diversas marcas en el mundo. Los tinacos de Fibro-cemento para almacenar agua se empezaron a sustituir por los de plástico. Aun hoy existen funcionando tinacos de Fibro-cemento que no presenta “fisuras” debido a que los esfuerzos tensionales ocasionados por los cambios de temperatura y humedad mencionados en párrafos anteriores son absorbidos por las fibras incluidas desde su fabricación de dichos tinacos… y así seguirán sin ninguna ruptura ocasionada por este fenómeno.

En el texto “Pastas, morteros, adhesivos y hormigones” de Juan José Trujillo Cebrián en el capítulo 3, menciona la conveniencia y uso de “morteros y pastas predosificadas”:

A fin de evitar el riesgo de errores en la dosificación y, por consiguiente, alterar la calidad del trabajo, se pueden utilizar sacos de morteros o pastas predosificadas, en los que la mezcla del árido y el conglomerante ya viene preparada desde fábrica, Únicamente tendremos que añadir el agua al contenido del saco para obtener una mezcla homogénea, esta opción es muy útil a fin de facilitar el trabajo y rentabilizar el tiempo de elaboración, ….

En el mismo texto abunda sobre las ventajas de utilizar morteros predosificados:

- Se consiguen morteros predosificados

- Se reducen la patologías

- Se consiguen acabados estéticos más favorables

- Calidad constante

- Rapidez en la fabricación

- Mayor rendimiento de material y del proceso de preparación

- Ahorro en espacios de almacenamiento

- Disminución de agrietamiento VS mortero fabricado en obra.

En el manual “Guía Técnica de Productos” de Mezcla Brava™ Ed 2014 en Pagina 20, está plasmado instrucciones de aplicación y ventajas, que también están impresas en el empaque del producto BRAVOREX GRIS de Fabricante MezclaBrava™

Y dentro de las ventajas que menciona el fabricante MezclaBrava™ Ahí está indicado que: “no se agrieta o fisura”: Esta ventaja anunciada se refiere al NO agrietamiento debido al agrietamiento que producen los “FINOS” que están inherentes en la granulometría de las arenas, Los finos son mejor conocidos en el ámbito ingenieril como ARCILLAS O LIMOS, dicho FINOS al momento de entrar en contacto con el agua de la preparación de la mezcla de Repellado en el caso de mezcla Tradicional (Cemento más Arenas Cernidas) abundarán el volumen de la mezcla de repello, posteriormente y cuando el repello fue ya colocado en el sustrato, el agua que está inmersa en dicha mezcla se evaporará y por consiguiente en el repellado aplicado aparecerán grietas o fisuras, en el argot constructivo: este evento es conocido como “parte la mezcla” o agrieta el repellado (en este caso del repello de mezcla tradicional)..

La mezcla que presenta MezclaBrava™ NO PRESENTA ESTE FENOMENO, debido a que ha seleccionado las arenas quitándoles la mayor cantidad de FINOS y ha adicionado en forma de aditivos mejoradores de control de agrietamiento para contrarestar los finos que quedaron en las arenas seleccionadas.

Cuando la mezcla es fabricada en obra, el fisuramiento en este caso se presenta inmediatamente (al otro día de la aplicación del repello), contrario al tema que nos ocupa: FISURAMIENTO POST-COLOCACIÓN, transcurridos varios periodos estacionales.

La solución para el fisuramiento Post-colocación a largo plazo tal y como lo experimentaron los fabricantes de láminas y tinacos de FIBROCEMENTO es adicionar al repello de MezclaBrava™ FIBRAS de POLIPROPILENO al momento de amazar y elaborar la mezcla con agua. La INCLUSIÓN de LAS FIBRAS Y MEZCLADO DEBE SER DE FORMA MECÁNICA para que LA FIBRA SE DISTRIBUYA ALEATORIA Y UNIFORMEMENTE EN TODA LA MEZCLA DE REPELLADO. La Fibra tiene incluido dispersantes, motivo por el cual el mezclado debe ser mecánico. En la Literatura de fabricantes de Fibras de polipropileno indica que en la proporción de incluir 600grs de Fibra representa 90 Millones de FIBRAS que se distribuyen aleatoriamente en toda la masa de Repello de MezclaBrava™ de 1.0m³ de mezcla. La fibra que incluyan de este tipo es quién recibirá los esfuerzos tensionales que se producen por los dos escenarios enunciados al principio de este estudio-reporte.

[1] “El concreto se utiliza principalmente en compresión….” TECNOLOGÍA DEL CONCRETO Y DEL MORTERO. PAG 178

BIBLIOGRAFIA Y REFERENCIAS DE INTERNET

- Sanchez de Guzman, Diego, TECNOLOGIA DEL CONCRETO Y DEL MORTERO; Biblioteca de la Construcción; pág. 303-318

- Joisel, Albert, FISURAS Y GRIETAS EN MORTEROS Y HORMIGONES: SUS CAUSAS Y REMEDIOS, Editores Técnicos asociados, SA pág. 31-53 (Debido a Retracción Hidráulica = Variación en la Humedad Relativa) pág. 54-66 (debido a Retracción Térmica =variación Térmica)

- Trujillo Cebrián, Juan José. PASTAS, MORTEROS, ADHESIVOS Y HORMIGONES. EOCB0209, IC Editorial. Cap1, mod. 3: Morteros y pastas predosificadas.

- Crespo Villalaz, Carlos, MECANICA DE SUELOS Y CIMENTACIONES; pag. 318

- MezclaBrava, Grupo Cal Hidra de Mexico, GUÍA TÉCNICA DE PRODUCTOS; ed 2014; pag. 20

- Fisuras y agrietamiento http://www.hispalyt.es/cd%20rom%20Colocacion/html/unidad11/medio11.htm

- “Aplicaciones y ventajas del uso de fibras de polipropileno” https://texdelta.com/blog/aplicaciones-y-ventajas-del-uso-de-fibras-de-polipropileno/